Härte aus Kälte

Stickstoffkühlung zum Härten von Werkzeugen

Wenn sich Metallurgen über Stahl unterhalten, gehören „Gefüge“ und „Kristallstruktur“ zu den am häufigsten verwendeten Wörtern. Neben der chemischen Zusammensetzung einer Legierung entscheidet vor allem die räumliche Anordnung ihrer Atome über die Eigenschaften des Stahls.

Austenit ist eine Kristallstruktur aus Eisen und Kohlenstoff, die in vielen Stählen vorkommt, aber nicht immer erwünscht ist. Dieses Gefüge besitzt nur eine geringe Härte und lässt sich in der Regel schwer zerspanen, was die Möglichkeiten der Bearbeitung stark einschränkt. Beim tschechischen Werkzeughersteller Pilana wird gehärteter Stahl deshalb vor der Verarbeitung mit Stickstoff tiefgefroren, denn bei sehr tiefen Temperaturen wird Austenit in andere, erwünschte Gefügeformen umgewandelt. Messer hat dafür die Technologie installiert und liefert den Kälteträger Stickstoff. Pilana produziert unter anderem Holzfräsmaschinen und Kreissägeblätter aus Hartmetallen, Werkzeuge zur Holzbearbeitung sowie Hobel und Industriemesser. Das Unternehmen gehört mit 650 Mitarbeitern zu den größten Werkzeugherstellern in Europa. Die Werkzeuge werden gemäß den DIN und ISO-Normen gefertigt. Natürlich kommt es dabei entscheidend auf die Qualität des Stahls an, diese wiederum hängt von der Kristallstruktur des Werkstoffs ab. Je nach Werkzeug und Anwendung muss der im Stahl enthaltene Austenit in eine andere Kristallstruktur umgewandelt werden: den Martensit, der über eine extreme Härte verfügt.

Gitterwechsel

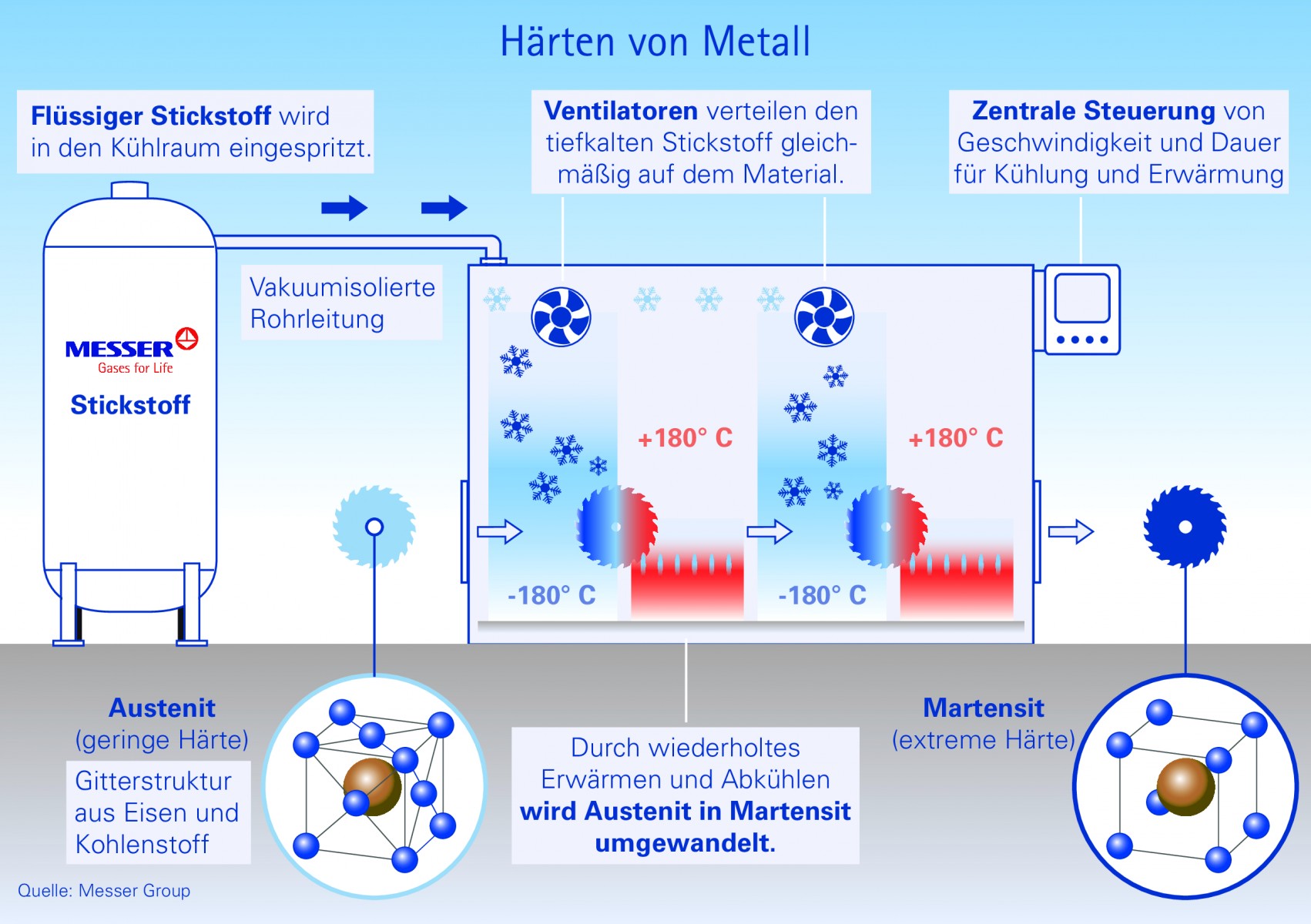

Das klassische Verfahren zur Umwandlung von Austenit in Martensit besteht im wiederholten Erwärmen und Abkühlen des Werkstoffs. Das dauert allerdings lang und verbraucht viel Energie. Die Tieftemperaturbehandlung bietet hier eine moderne, zeit- und energiesparende Alternative. 2011 vergab Pilana an Messer in Tschechien den Auftrag, eine Anlage zur Tieftemperaturbehandlung für Schneidstahl einzurichten. Der Stahl sollte darin mit tiefkaltem Stickstoff auf bis zu minus 180 Grad Celsius abgekühlt und auf höchstens plus 180 Grad Celsius erwärmt werden können. Kernstück des Tieftemperaturverfahrens ist das Einspritzen von flüssigem Stickstoff in den Kühlraum der Kammer. Dort verteilen Ventilatoren das tiefkalte Gas, damit es gleichmäßig auf das Material einwirken kann. Der gesamte Ablauf aus Kühlung und Wiedererwärmung wird vorprogrammiert und zentral geregelt, sodass alle Parameter für die Aushärtung des Stahls exakt eingehalten werden. Dazu gehören die Geschwindigkeit und die Dauer der Abkühlung, die Haltedauer einer vorgegebenen Temperatur sowie die Geschwindigkeit und Dauer der Erwärmung.

Der Vorteil der geregelten Erwärmung besteht darin, dass der gesamte Prozess in der Box ohne Luftzutritt erfolgt. Ein weiteres Plus ist der schnelle Übergang von der Haltetemperatur zur Umgebungstemperatur, der viel Zeit spart. Stickstoff und Energie werden ebenfalls sehr effizient eingesetzt: Für ein Kilogramm Material genügen etwa zwei bis drei Kilogramm Flüssigstickstoff. Eine vakuumisolierte Rohrleitung für die Stickstoffzuführung trägt zusätzlich dazu bei, den Energiebedarf so gering wie möglich zu halten.

Qualitätsunterschied

Das Verfahren ist nicht nur besonders wirtschaftlich, es steigert auch die Qualität. Beim Vergleich der Lebensdauer von Schneidstählen zur Holzbearbeitung wird der Nutzen der Kälte messbar. Das österreichische Unternehmen Stora Enso Building and Living in Ybbs hat Werkzeugstahl (Messer zum Entfernen von Baumrinde) mit und ohne anschließender Tieftemperaturbehandlung bei mindestens minus 150 Grad Celsius verglichen. Die Tieftemperaturbehandlung reduziert die Spannung im Material und lässt besonders feine Martensitnadeln entstehen – eine Voraussetzung für eine widerstandsfähige Kristallstruktur. Damit schafft sie auch die Voraussetzung für eine erhöhte Schnitthaltigkeit. Die Lebensdauer von Werkzeugstählen, die eine Tieftemperaturbehandlung erfahren, ist deutlich erhöht.